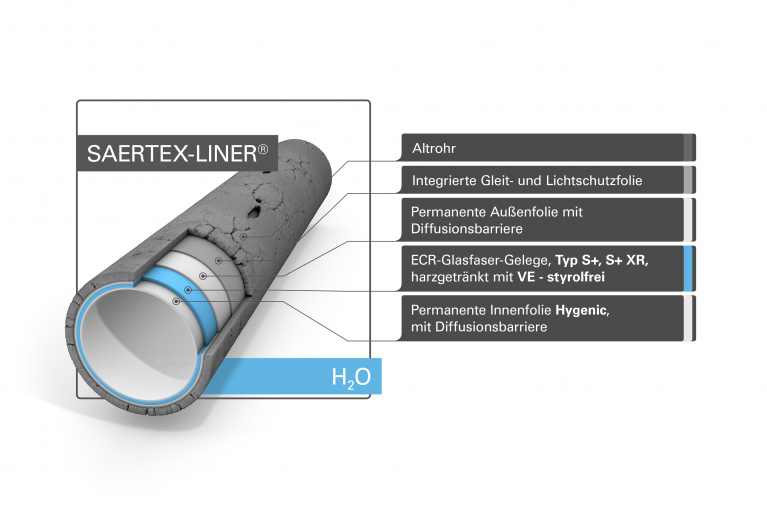

Las mangas de PRFV están consolidadas, desde hace décadas, en el sector de las aguas residuales. Desde hace unos años, se usan cada vez más en el del agua potable. Higiene, sostenibilidad y seguridad: para el saneamiento sin zanja de tuberías de agua potable, las mangas de PRFV deben cumplir los más exigentes estándares de calidad. A fin de cuentas, garantizan el suministro de agua potable a muchas personas. Para ello, las tuberías de agua potable deben cumplir requisitos que superan con creces el ámbito del flujo por gravedad. Deben soportar, a largo plazo, una presión nominal de hasta 16 bar y satisfacer estrictos estándares de higiene. Tras una intensa fase de desarrollo, SAERTEX multiCom® completó el diseño de SAERTEX LINER® H2O, la primera manga de PRFV con curado UV del mundo para el saneamiento sin zanja de tuberías de agua potable y en 2016 lo presentó en IFAT. Para ello resultaron cruciales determinadas adaptaciones en los productos ya existentes y nuevos desarrollos en el diseño total del revestimiento, de los distintos procesos de ensayo y de la tecnología de conexión.

Nombre de la lámina interior / revestimiento interior de las mangas

| Términos empleados hasta ahora en el mercado | conforme a DIN EN ISO 11296-4 |

|---|---|

| Lámina interior de manga de PE/PA que se retira tras la instalación | Lámina interior provisional |

| Recubrimiento interior, elemento auxiliar de instalación que se deja en el revestimiento | Lámina interior semipermanente |

| Recubrimiento interior, componente integrante | Lámina interior permanente |

Fig. 1: Nombres antiguos y nuevos

Requisitos técnicos e higiénicos

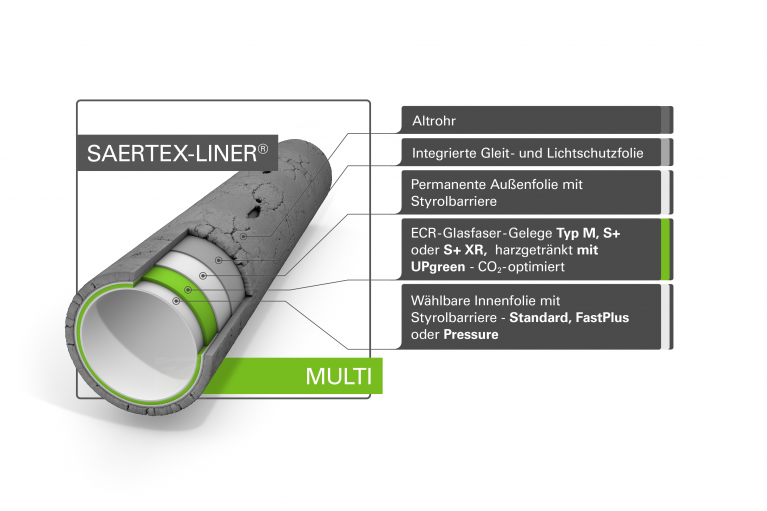

En el año 2008, el equipo de SAERTEX multiCom inició el desarrollo de la primera manga de PRFV, que incluía el denominado recubrimiento interior con barrera de estireno integrada. Los revestimientos con esta estructura se han usado con gran éxito en todo el mundo para el saneamiento sin zanja de conductos con flujo por gravedad. A través de los revestimientos de fieltro, las mangas con revestimiento interior están en el mercado desde hace décadas. Pero los revestimientos de fieltro obligan a renunciar a la función de barrera.

Para las mangas de PRFV con curado UV, esta función de barrera es esencial para garantizar una elevada durabilidad en almacén de hasta seis meses para las mangueras de PRFV impregnadas. Durante este tiempo, la barrera integrada se encarga de que el estireno se mantenga totalmente en la resina y no se disperse por el revestimiento interior. Con ello se garantiza el posterior curado con luz UV. Con el lanzamiento al mercado de este nuevo producto, se aportaron nuevos productos de revestimiento con distintas láminas interiores de manguera y recubrimientos interiores. Las diferencias no solo radican en la presencia o ausencia de una función de barrera, sino también en la función y permanencia del revestimiento una vez instalado. Por lo general, distinguimos entre un recubrimiento interior como «componente integrante» y un «elemento auxiliar de instalación que se deja en el revestimiento». Estos términos no están claramente definidos, por lo que el grupo de trabajo responsable a nivel de ISO ha elaborado una definición precisa que puede encontrar en la edición de DIN EN ISO 11296-4 de septiembre de 2018. En este contexto, se introdujeron las denominaciones de lámina interior provisional, semipermanente y permanente (Fig. 1).

Para los conductos de agua potable se emplea una lámina interior permanente. Es decir, que esta lámina interior cumple una función durante toda la vida útil técnica. En contraste, la permanencia no es necesaria en el caso de las láminas interiores semipermanentes. El desarrollo de la lámina interior permanente con función de barrera supuso el primer gran hito para la realización del revestimiento para agua potable. Fueron necesarias varias mejoras en el diseño antes de que el producto estuviera listo para el mercado, porque un conducto para agua potable plantea requisitos mucho mayores que un conducto de flujo por gravedad. Por una parte, se trata de tuberías bajo una presión nominal de hasta 16 bar. Los diseños de los revestimientos anteriores no eran adecuados para este tipo de alta presión, es decir, con ellos no se podían producir mangas PN 16. Por otro lado, la selección de materias primas utilizables es limitada, por razones de higiene. Para conseguir, por ejemplo, una licencia alemana para agua potable, todos los materiales empleados deben figurar en listas especiales de positivos. Por eso, un criterio especial fue la elección de un disolvente reactivo adecuado para la resina. Desde hace décadas, se están usando con éxito resinas con estireno como disolvente reactivo para las mangas de PRFV para el saneamiento en el ámbito de las aguas residuales. Pero, a pesar de que el estireno se encuentra en la lista de positivos, debido a su bajo umbral de olores, no se puede emplear en el ámbito del agua potable.

Desarrollo de una manga de PRFV para conductos de agua potable

Durante la fase de desarrollo, el objetivo de SAERTEX multiCom era adaptar todos los materiales para obtener las homologaciones para los conductos de agua potable y cumplir tanto los requisitos técnicos como los de higiene. Al mismo tiempo, debíamos mantener las ventajas de la manga de PRFV. Dichas ventajas incluyen, por ejemplo, la impregnación de fábrica, la prolongada estabilidad en almacén del revestimiento y el uso de tecnologías de instalación consolidadas en el mercado.

Mejora del textil de fibra de vidrio

En un primer paso, se debía elevar significativamente la resistencia del diseño del revestimiento a la presión interna. Como filial del fabricante de textiles SAERTEX®, el desarrollo aplicado de textiles técnicos es una de las competencias centrales de todo el grupo SAERTEX®. Con este conocimiento especializado, se logró mejorar los textiles de fibra de vidrio que se adecuaron a los requisitos del mercado. La resistencia prevista se verificó en la práctica con ayuda de los resultados de las pruebas de presión de rotura. Una prueba de presión de rotura es una prueba de fallo en la que se calcula la máxima presión aplicable hasta que se rompe la manga.

Desarrollo de un sistema de resina libre de estireno

Junto con sus proveedores de resina, el equipo de laboratorio interno desarrolló, además, un sistema de resina que cumple los requisitos técnicos e higiénicos para los conductos de agua potable. Como disolvente reactivo se usó el estireno como monómero, mediante un acrilato casi inodoro. Mientras para el estireno ya se contaba con una gran experiencia en torno a las interacciones con otros componentes del revestimiento, el uso de acrilatos era un terreno por explorar. Con el desarrollo no se detectaron mermas en la calidad en cuanto a los aspectos técnicos. Por eso, se llevó a cabo una serie completa de pruebas en la que se comprobaron detalladamente los efectos de la nueva resina de éster de vinilo sin estireno (resina VE) con acrilatos sobre componentes del revestimiento ya existentes. El laboratorio interno examinó, durante un periodo de actuación de más de seis meses, qué efectos tiene la resina VE sin estireno sobre la permanencia de las láminas interiores y exteriores.

Ensayos de tipo para revestimientos para agua potable

Los requisitos de los operadores de red fueron cruciales desde el principio en todos los pasos del desarrollo. Por eso, los ensayos de tipo se diseñaron de acuerdo con las condiciones predominantes en las redes de tuberías que se iban a sanear. Estos ensayos permiten a los fabricantes demostrar las máximas presiones de funcionamiento por dimensión para sus revestimientos. Para los revestimientos para aguas residuales bajo presión, ya hay procesos de ensayo normalizados y consolidados, consignados en la norma DIN EN ISO 11297-4 en colaboración con operadores de red, instaladores, institutos de pruebas y fabricantes. Actualmente se están trasladando estos conocimientos al ámbito del agua potable mediante la elaboración de la norma DIN EN ISO 11298-4 para el ámbito del agua potable. Las pruebas de presión interna duradera son decisivas para ello. En estas pruebas se aplican varias presiones internas sobre muestras de una manga curada y se espera a que fallen. Este fallo se debe producir en distintos momentos. Así, por ejemplo, al menos una muestra debe resistir una presión interior determinada durante más de 10 000 horas. Este tiempo corresponde a un periodo de 13,8 meses. SAERTEX-LINER H2O ha cumplido este requisito. Para crear una base de datos aún mayor, SAERTEX multiCom ha decidido probar una muestra durante más de 47 000 horas (mucho más de cinco años). Aunque el revestimiento DN 300 se sometió permanentemente a una presión interior de 48 bar, al terminar la prueba no se detectó ningún daño en el revestimiento.

Aseguramiento y valoración de la calidad de mangas de PRFV instaladas

Desde el principio, todo giró en torno a la seguridad del producto, de modo que solo se consideraría la comercialización si se lograba una calidad reproducible. Para poder seguir garantizando esta calidad, era necesario aportar a los instaladores toda la información que también se incluía en los productos anteriores. Esta información incluye parámetros de curado unívocos para la combinación correspondiente de manga y técnica de curado. Para calcular estos parámetros, se usan revestimientos de prueba para comprobar la estanqueidad de la muestra, el punto en que se alcanzan los indicadores mecánicos requeridos y el contenido en estireno residual.

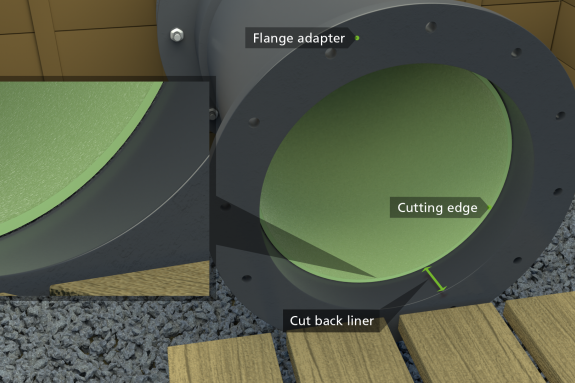

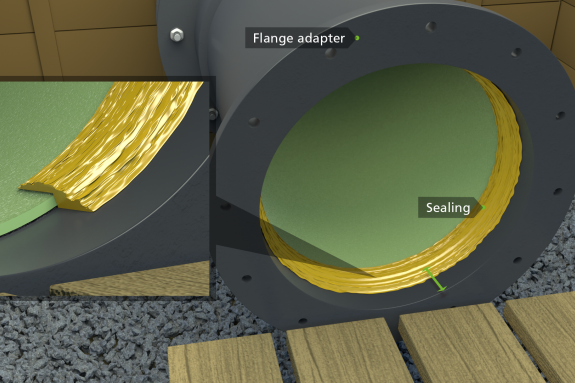

Unión a prueba de presión de los extremos de la manga

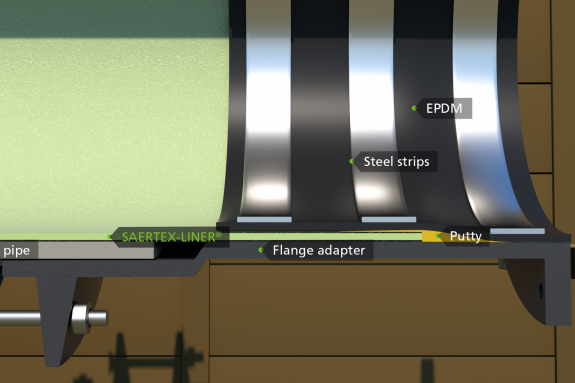

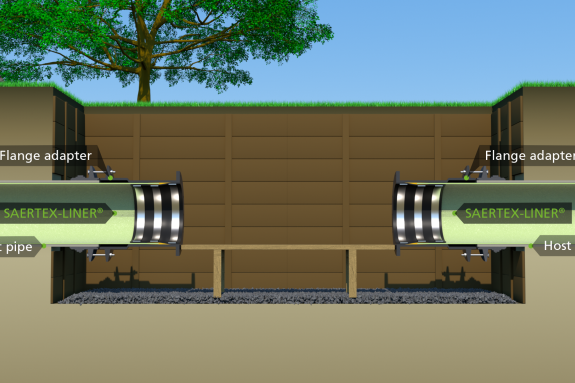

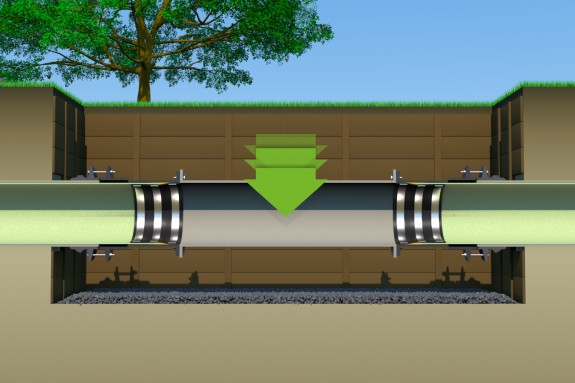

Dado que los conductos de agua potable son conductos bajo presión, fue necesario desarrollar una tecnología de unión adecuada para la transición, a prueba de presión, entre SAERTEX-LINER H29 y el tramo del conducto saneado. Los collarines finales del revestimiento, realizados específicamente para el proyecto, garantizan la unión a prueba de presión. Antes del saneamiento de un conducto de agua potable, es necesario llevar a cabo determinados preparativos. Solo con una preparación adecuada se puede alcanzar la estanqueidad del conducto durante más de 50 años. Para ello, en los extremos abiertos del tramo de conducto que se va a sanear, se colocan adaptadores embridados de 0,7 m, como mínimo, de longitud, diseñados para la presión de servicio (o bien una solución equivalente) de modo resistente a la tracción (Fig. 3).

Tubería de agua potable de más de 500 m instalada en Valencia

En Dresde, Valencia y Shanghái, con 100 proyectos y más de 350 instalaciones, los operadores de redes de todo el mundo confían en productos de SAERTEX multiCom para sanear las tuberías de agua potable. En la ciudad española de Valencia, por ejemplo, la instalación de SAERTEX-LINER H2O a finales de verano de 2020 permitió garantizar el suministro de agua potable a más de 1,6 millones de personas. El saneamiento sin zanja del conducto bajo presión de 500 m es el mayor proyecto de este tipo realizado hasta la fecha en la Península Ibérica. La reparación se realizó con éxito debido al estado del conducto de fundición gris DN 600 existente, que requería saneamiento. El operador de la red EMIMET indicó todos los criterios esenciales para los trabajos de saneamiento: Rentabilidad, un saneamiento sostenible con una durabilidad técnica de 50 años, pocos trabajos en la calle y excavaciones, así como la máxima seguridad del proyecto. El proyecto se encomendó a la empresa española GRUPO CANALIS, especializada en trabajos de saneamiento sin zanja, en combinación con el SAERTEX-LINER H29 de SAERTEX multiCom. Los expertos de SAERTEX multiCom estuvieron presentes en todas las fases del proceso, asistiendo con el cálculo estático, las inspecciones de los tramos de saneamiento, la formación del equipo instalador y el soporte en la instalación. Gracias a la estrecha colaboración entre todos los participantes en el proyecto, se logró realizar todo el tramo de saneamiento (dividido en un total de cinco secciones con longitudes entre 58 y 128 m) en solo 14 días.

Autor

Dr. Nils Füchtjohann

Director global de productos