Bereits über Jahrzehnte sind GFK-Schlauchliner im Abwasserbereich etabliert. Seit wenigen Jahren halten sie auch zunehmend Einzug in den Trinkwasserbereich. Hygienisch, nachhaltig und projektsicher – für die grabenlose Sanierung von Trinkwasserleitungen müssen GFK-Schlauchliner höchste Qualitätsstandards erfüllen. Schließlich stellen sie die Trinkwasserversorgung vieler Menschen sicher. Dafür müssen Trinkwasserleitungen Anforderungen erfüllen, die weit über den Freispiegelbereich hinausgehen. Sie müssen langfristig einem Nenndruck von bis zu 16 bar standhalten und hohe hygienische Standards erfüllen. Nach einer intensiven Entwicklungsphase hat SAERTEX multiCom® mit dem SAERTEX LINER® H2O den weltweit ersten UV-härtenden GFK-Schlauchliner für die grabenlose Sanierung von Trinkwasserleitungen zur Marktreife gebracht und bereits 2016 auf der IFAT vorgestellt. Grundlegend dafür waren maßgebliche Anpassungen an den bestehenden Produkten und weitere Neuentwicklungen des gesamten Linerdesigns, der unterschiedlichen Prüfverfahren sowie der Anbindungstechnologie.

Bezeichnuung für die Innenfolie / Innenbeschichtung von Schlauchlinern

| bisher am Markt verwendete Begriffe | gemäß DIN EN ISO 11296-4 |

|---|---|

| PE/PA Schlauchlinerinnenfolie, die nach der Installation herausgezogen wird | Provisorische Innenfolie |

| Innenbeschichtung, im Liner verbleibende Installationshilfe | Semi-permanente Innenfolie |

| Innenbeschichtung, integraler Bestandteil | Permanente Innenfolie |

Ab. 1: Alte und neue Bezeichnungen

Technische und hygienische Anforderungen

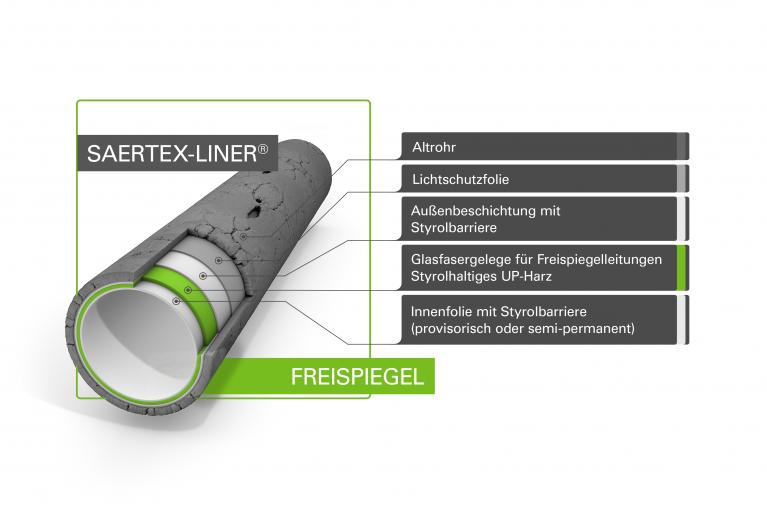

Im Jahr 2008 begann das Team von SAERTEX multiCom mit der Entwicklung des ersten GFK-Schlauchliners, der über eine sogenannte Innenbeschichtung mit integrierter Styrolbarriere verfügte. Liner mit diesem Aufbau werden seitdem weltweit erfolgreich für die grabenlose Kanalsanierung von Freispiegelleitungen eingesetzt. Durch Filzliner sind Schlauchliner mit Innenbeschichtung bereits seit Jahrzehnten auf dem Markt vertreten. Bei Filzlinern wird allerdings auf eine Barrierefunktion verzichtet.

Für UV-härtende GFK-Schlauchliner ist diese Barrierefunktion hingegen essentiell, um für die imprägnierten GFK-Schlauchliner die hohe Lagerbeständigkeit von bis zu sechs Monaten zu gewährleisten. Die integrierte Barriere sorgt während dieser Zeit dafür, dass das Styrol vollständig im Harz bleibt und nicht durch die Innenbeschichtung diffundiert. Dadurch wird die anschließende erfolgreiche Aushärtung mit UV-Licht sichergestellt. Mit der Markteinführung dieses neuen Produkts kam es dazu, dass weitere Liner-Produkte mit unterschiedlichen Schlauchinnenfolien und Innenbeschichtungen verfügbar wurden. Die Unterschiede liegen dabei nicht nur im Vorhanden- oder Nichtvorhandensein einer Barrierefunktion, sondern auch in der Funktion und Dauerhaftigkeit der Beschichtung im eingebauten Zustand. Üblicherweise wurde zwischen einer Innenbeschichtung als „integraler Bestandteil“ und einer „im Liner verbleibenden Installationshilfe“ differenziert. Da diese Begrifflichkeiten nicht sauber definiert waren, hat die zuständige Arbeitsgruppe auf der ISO-Ebene eine trennscharfe Definition erarbeitet, die in der Ausgabe der DIN EN ISO 11296-4 aus dem September 2018 zu finden ist. In diesem Rahmen wurden die Bezeichnungen provisorische, semi-permanente und permanente Innenfolie eingeführt (Abb. 1).

Für Trinkwasserleitungen wird eine permanente Innenfolie verwendet. Das bedeutet, dass diese Innenfolie über die gesamte technische Nutzungsdauer eine Funktion erfüllt. In Abgrenzung dazu ist bei semi-permanenten Innenfolien die Dauerhaftigkeit nicht erforderlich. Die Entwicklung der permanenten Innenfolie mit Barrierefunktion stellte den ersten großen Baustein zur Realisierung des Trinkwasserliners dar. Bis zur Marktreife des Produktes waren weitere Entwicklungsschritte notwendig, da eine Trinkwasserleitung deutlich höhere Anforderungen an Sanierungsprodukte stellt als eine Freispiegelleitung. Zum einen handelt es sich um Druckleitungen mit einem Nenndruck von bis zu 16 bar. Bisherige Linerdesigns waren nicht für einen derart hohen Druck geeignet, d. h. mit ihnen konnten keine Schlauchliner PN 16 hergestellt werden. Zum anderen ist die Auswahl einzusetzender Rohstoffe aus hygienischen Gründen eingeschränkt. Um beispielsweise eine deutsche Trinkwasserzulassung zu erhalten, müssen alle eingesetzten Materialien auf speziellen Positivlisten stehen. Ein besonderes Kriterium war daher die Wahl eines geeigneten Reaktivverdünners für das Harz. Für GFK-Schlauchliner zur Sanierung im Abwasserbereich werden seit Jahrzehnten Harze mit Styrol als Reaktivverdünner erfolgreich eingesetzt. Styrol befindet sich zwar auf der Positivliste, findet aber aufgrund seiner niedrigen Geruchsschwelle keine Anwendung im Trinkwasserbereich.

Entwicklung eines GFK-Schlauchliners für Trinkwasserleitungen

Im Rahmen der Entwicklungsphase bestand das Ziel von SAERTEX multiCom darin, sämtliche Materialien so anzupassen, dass sie die Zulassungen für Trinkwasserleitungen erfüllen und den technischen sowie hygienischen Anforderungen entsprechen. Dabei sollten die bisherigen Vorteile des GFK-Schlauchliners erhalten bleiben. Dazu zählen beispielsweise die werksseitige Imprägnierung, die lange Lagerstabilität der Liner und die Nutzung am Markt etablierter Einbautechnologien.

Weiterentwicklung der Glasfasergelege

Im ersten Schritt musste die Festigkeit des Linerdesigns gegenüber Innendruck signifikant erhöht werden. Als Tochtergesellschaft des Gelegeherstellers SAERTEX® gehört die anwendungsbezogene Weiterentwicklung technischer Textilien zur Kernkompetenz der gesamten SAERTEX® Group. Mit diesem Know-how gelang eine Weiterentwicklung der Glasfasergelege, die den Marktanforderungen gerecht wurden. Die Verifizierung der geplanten Festigkeit für die Praxis erfolgte mit Hilfe der Ergebnisse aus Berstdruckprüfungen. Bei einer Berstdruckprüfung handelt es sich um eine Versagensprüfung, bei der der Maximaldruck bis zum Bersten des Schlauchliners ermittelt wird.

Entwicklung eines styrolfreien Harzsystems

Zusammen mit seinem Harzlieferanten entwickelte das hauseigene Laborteam außerdem ein Harzsystem, das technische und hygienische Anforderungen für Trinkwasserleitungen erfüllt. Als reaktives Lösungsmittel wurde dafür Styrol als Monomer durch geruchsarme Acrylate ersetzt. Während für Styrol bereits große Erfahrungen hinsichtlich der Wechselwirkungen mit anderen Liner-Komponenten vorlagen, stellte der Einsatz von Acrylaten noch Neuland dar. Mit der Entwicklung durften keine Qualitätseinbußen im Hinblick auf technische Aspekte entstehen. Daher fand eine umfassende Testreihe statt, in der die Auswirkungen des neuen styrolfreien Vinylesterharzes (VE-Harz) mit Acrylaten auf vorhandene Linerkomponenten ausführlich getestet wurden. Über eine Einwirkungsdauer von über sechs Monaten hat das interne Labor untersucht, welche Auswirkungen das styrolfreie VE-Harz auf die Dauerhaftigkeit der Innen- und Außenfolien hat.

Typprüfungen für Trinkwasserliner

Die Anforderungen der Netzbetreiber standen von Beginn an im Fokus aller Entwicklungsschritte. Deshalb waren die Typprüfungen auf die Bedingungen ausgelegt, die in den zu sanierenden Leitungsnetzen vorherrschen. Diese Prüfungen ermöglichen es Herstellern, maximale Betriebsdrücke je Dimension für ihre Liner auszuweisen. Für Druckabwasserliner haben sich normierte Prüfverfahren bereits etabliert und sind in Kooperation mit Netzwerkbetreibern, Anwendern, Prüfinstituten und Herstellern in der DIN EN ISO 11297-4 verankert worden. Eine Übertragung dieser Erkenntnisse auf den Trinkwasserbereich erfolgt aktuell durch die Erstellung der DIN EN ISO 11298-4 für den Trinkwasserbereich. Die Zeitstand-Innendruckprüfungen spielen dafür eine entscheidende Rolle. Dabei werden Prüflinge eines ausgehärteten Schlauchliners mit variierenden Innendrücken beaufschlagt und auf deren Versagen gewartet. Ein Versagen muss nach unterschiedlichen Zeiten erfolgen. So muss z. B. mindestens ein Prüfling einem bestimmten Innendruck länger als 10.000 Stunden standhalten. Das entspricht einem Zeitraum von 13,8 Monaten. Diese Forderung hat der SAERTEX-LINER H2O erfüllt. Um eine noch größere Datenbasis zu schaffen, hat sich SAERTEX multiCom dazu entschieden, einen Prüfling über 47.000 Stunden (deutlich über fünf Jahre) laufen zu lassen. Obwohl dauerhaft ein Innendruck von 48 bar auf den Liner DN 300 ausgeübt wurde, waren nach Abschluss der Prüfung keine Schäden am Liner feststellbar.

Sicherstellung und Bewertung der Qualität eingebauter GFK-Schlauchliner

Von Anfang an stand die Sicherheit des Produktes im Mittelpunkt, sodass eine Markteinführung nur im Fall einer reproduzierbaren Qualität in Betracht kam. Um diese Qualität fortwährend gewährleisten zu können, mussten alle Informationen für die Anwender zur Verfügung gestellt werden, die auch bei allen bisherigen Produkten vorlagen. Dazu zählen eindeutige Aushärteparameter für die entsprechende Kombination aus Schlauchliner und Aushärtetechnik. Um diese Parameter zu ermitteln, werden mit Hilfe von Testlinern die Dichtheit des Prüflings, das Erreichen der geforderten mechanischen Kennwerte und der Reststyrolgehalt überprüft.

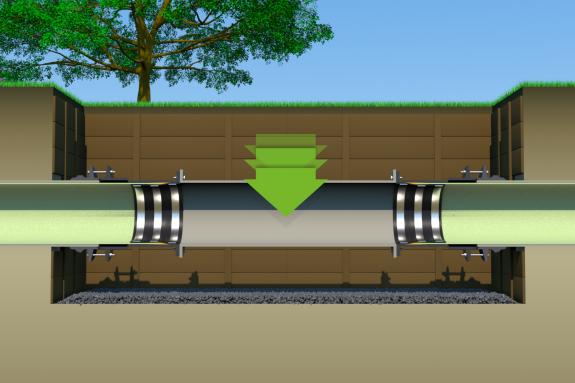

Druckdichte Anbindung der Schlauchlinerenden

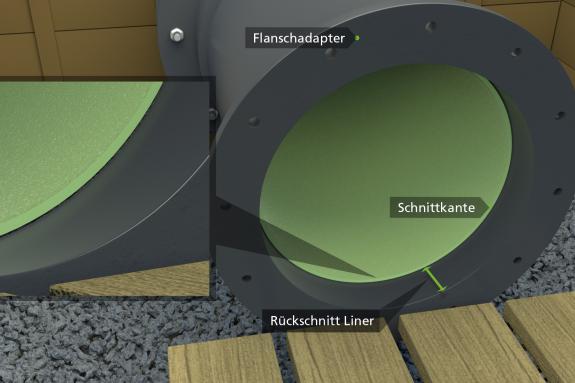

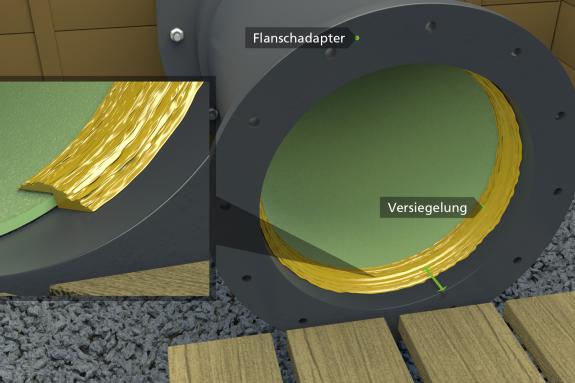

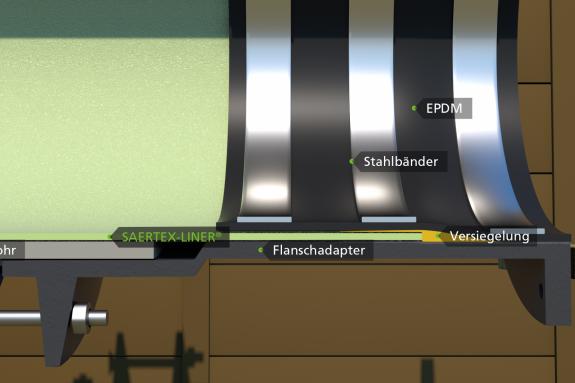

Da es sich bei Trinkwasserleitungen um Druckleitungen handelt, musste eine fachgerechte Anbindungstechnologie für einen druckdichten Übergang zwischen dem SAERTEX-LINER H2O und dem sanierten Leitungsabschnitt entwickelt werden. Den druckdichten Anschluss sichern Linerendmanschetten (LEM), die projektspezifisch hergestellt werden. Bereits im Vorfeld der Sanierung einer Trinkwasserleitung müssen entsprechende Vorbereitungen getroffen werden. Nur bei einer fachgerechten Vorbereitung kann die Dichtheit der Leitung von mehr als 50 Jahren erreicht werden. Hierzu werden an den geöffneten Enden des zu sanierenden Leitungsabschnittes mindestens 0,7 m lange, für den Betriebsdruck ausgelegte Flanschadapter (oder eine technisch gleichwertige Lösung) zugfest angebracht (Abb. 3).

Über 500 m Trinkwasserleitung in Valencia installiert

In Dresden, Valencia und Shanghai – mit 100 Projekten und über 350 Installationen vertrauen Netzbetreiber inzwischen weltweit auf Produkte von SAERTEX multiCom zur Sanierung von Trinkwasserleitungen. Im spanischen Valencia konnte beispielsweise durch eine erfolgreiche Installation des SAERTEX-LINERs H2O im Spätsommer 2020 die Trinkwasserversorgung von über 1,6 Mio. Menschen sichergestellt werden. Die grabenlose Leitungssanierung der 500 m Druckleitung ist damit das bislang größte Projekt dieser Art auf der iberischen Halbinsel. Erforderlich wurde die Instandsetzung durch den sanierungsbedürftigen Zustand der bestehenden Graugussleitung DN 600. Als wesentliche Kriterien für die anstehenden Sanierungsarbeiten gab der Netzbetreiber EMIMET an: Wirtschaftlichkeit, eine nachhaltigen Sanierung mit einer technischen Nutzungsdauer von 50 Jahren, geringe Straßen- und Erdarbeiten sowie eine maximale Projektsicherheit. Den Zuschlag für das Projekt erhielt daraufhin das auf grabenlose Sanierungsarbeiten spezialisierte spanische Unternehmen GRUPO CANALIS in Kombination mit dem SAERTEX-LINER H2O von SAERTEX multiCom. Mit der Berechnung für die Statik, Ortsbegehungen der Sanierungsstrecke, Schulungen des Installationsteams und Support bei der Installation haben die Experten von SAERTEX multiCom alle Phasen des Bauvorhabens begleitet. Dank der engen Zusammenarbeit zwischen allen Projektbeteiligten konnte die gesamte Sanierungsstrecke (unterteilt in insgesamt fünf Abschnitte mit einer Länge zwischen 58 und 128 m) innerhalb von nur 14 Tagen erfolgreich realisiert werden.

Autor

Dr. Nils Füchtjohann

Global Director Products